ar buying is now a hybrid experience, with online marketing playing a decisive role in guiding potential buyers to their preferred choice.

Jonas Wagner, born in 1978, is a Partner and Managing Director of Berylls by AlixPartners (formerly Berylls Mad Media). With around 20 years of consulting experience in the automotive industry, Jonas is a trusted advisor for top management, specializing in strategy, organizational development and large transformation programs for leading, global automotive manufacturers.

Jonas excels in guiding automotive companies through the transformation of their sales and marketing functions. He has a proven track record in digitalizing customer interfaces to enhance customer experience, sales conversion and loyalty. His expertise includes introducing and implementing new sales and business models tailored to the evolving market landscape and developing data-driven sales and marketing organizations to optimize performance and efficiency. His expertise includes all on- and offline touchpoints as well as business segments, ranging from sales, after-sales, financial services to new business models.

Before joining Berylls, Jonas was a leading consultant within the Automotive Practise of Oliver Wyman, where he worked with global automotive manufacturers, enhancing their strategic initiatives and operations.

Jonas holds a degree in Business Administration from the Aarhus School of Business and the University of Mannheim, with a focus on International Management, Marketing, and Controlling. Combining deep industry knowledge with strategic acumen, Jonas Wagner is a valuable partner for automotive leaders navigating complex transformations.

Sascha Kurth (1987) is a Partner at Berylls by AlixPartners (formerly Berylls Mad Media), a company specializing in the automotive industry. He is an expert in building, transforming, and restructuring sales and marketing organizations and has experience from more than 30 projects in this context. From his perspective, it is particularly important for sales and marketing organizations to have clear and measurable goals and a clear and comprehensible strategy for achieving them. Subsequently, the focus is on creating an effective, efficient, and self-optimizing organization from the right people, processes, partners, and necessary governance. Technology and data are crucial enablers for leveraging the efficiency and effectiveness of the resources used multiple times. This is essential to be competitive, remain competitive, and develop competitive advantages for the future. However, they are not an end in themselves but always enablers to achieve the goals (better). Sascha Kurth is convinced that building effective and efficient sales and marketing organizations is a crucial long-term competitive advantage for the entire company and that paid advertising (especially increasing the budget) should be one of the last initiatives to achieve strategic goals.

Sascha Kurth has been supporting automotive manufacturers in a global context since 2013. He has extensive expertise in goal-oriented sales and marketing planning, Paid, Earned, Owned- funnel management, data management platforms & customer data platforms, e-commerce platforms, programmatic advertising, customer relation management, smart KPIs, and management dashboards.

Prior to joining Berylls Mad Media, he supported leading OEMs, e-mobility start-ups, telecommunications companies, and fast-moving consumer goods manufacturers in their sales & marketing transformation at various consulting firms.

Munich, December 2021

armakers are spending as much as 5% per vehicle sold on warranty costs – but using available data to fix quality issues faster could cut that dramatically.

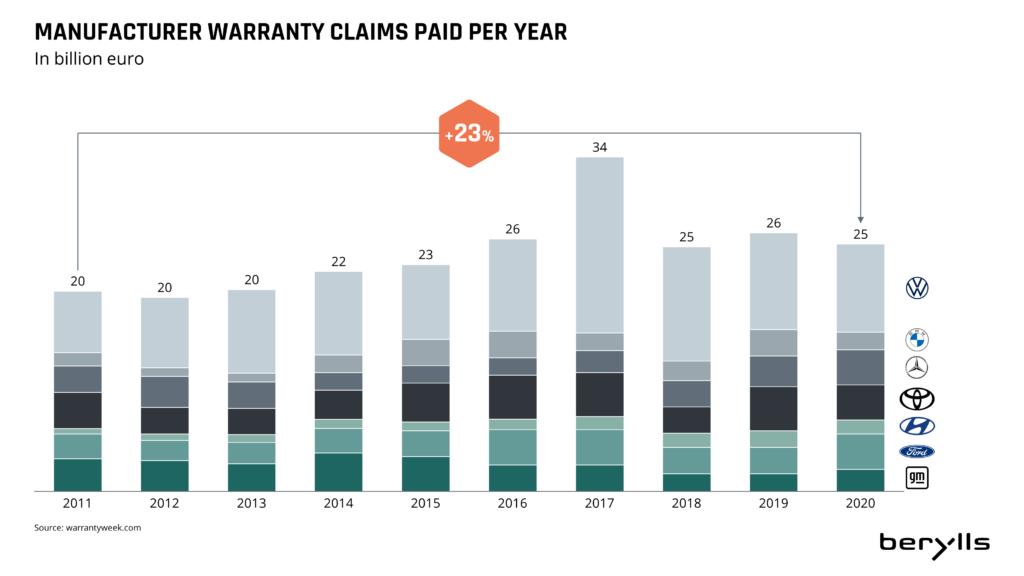

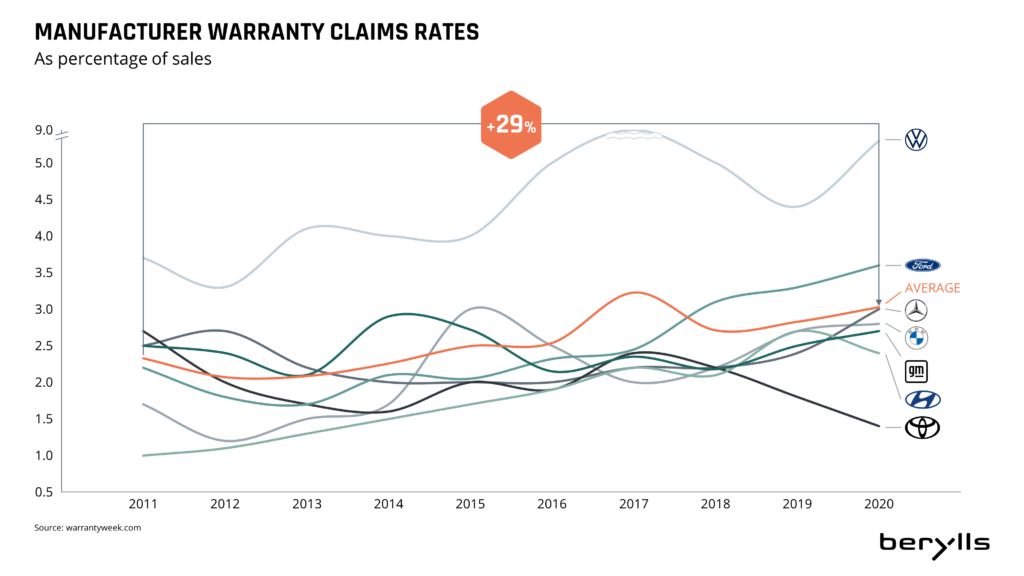

For carmakers, the cost of fixing faults on vehicles that are still under warranty is prohibitive. Taken together, seven of the largest OEMs are spending more than €25bn a year to address recalls, breakdowns, and quality issues (see chart 1.1). This is about 23% more than 10 years ago. Warranty claims now account for between 1% and 5% of sales at these OEMs (see chart 1.2).

Chart 1.1

Chart 1.2

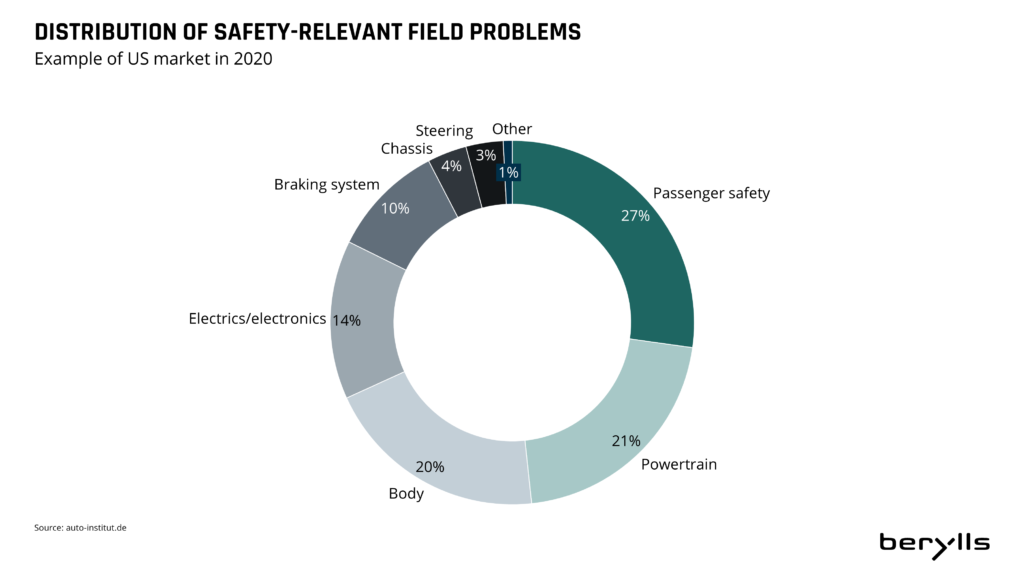

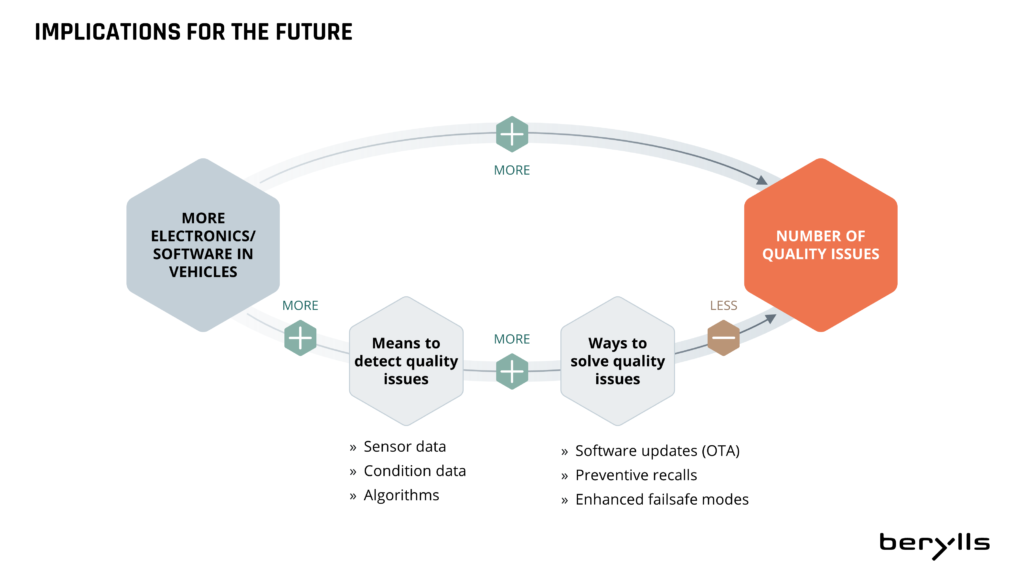

The most common problems leading to warranty claims are with safety features, followed by issues with the powertrain, the body, and increasingly, with the electronics (see chart 1.3). As cars become electric their systems become more complex and more dependent on software. As a result, the number of quality issues that need to be fixed is expected to increase substantially.

Chart 1.3

For OEMs, warranty costs mount up in several ways – from paying workshops to carry out the replacement work, and the cost of parts, to offering replacement vehicles and organizing recalls of a potentially large number of vehicles. Reducing the billions being spent now has massive potential to improve OEMs’ bottom line, and that will offer a much-needed boost at a time when they are investing heavily in new electric powertrain technology and production automation. Among European OEMs, for example, BMW spent around €1.8bn on warranty costs in 2020, while EBIT was €4.8bn, and Daimler spent €3.5bn, while EBIT was €6.6bn.

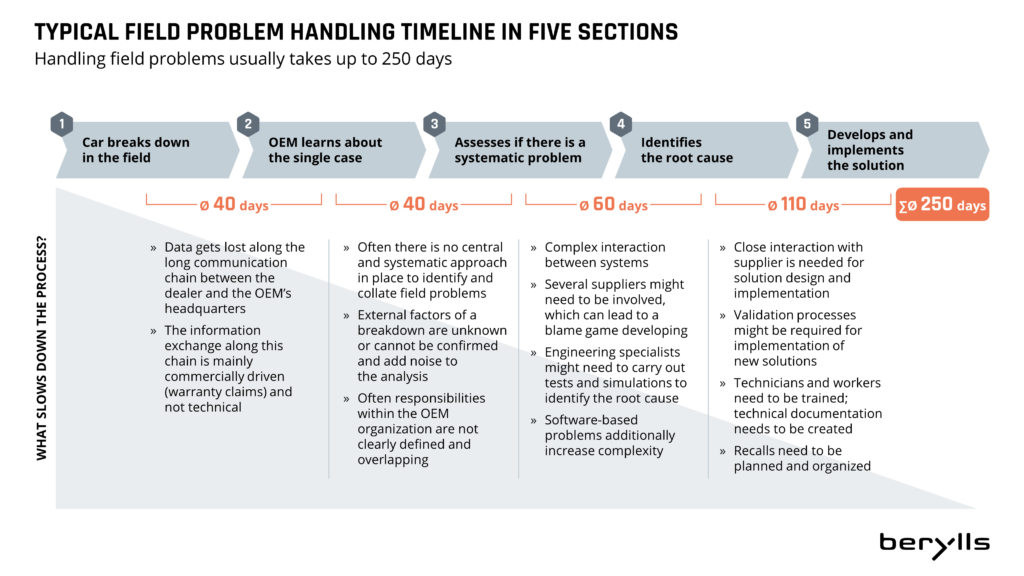

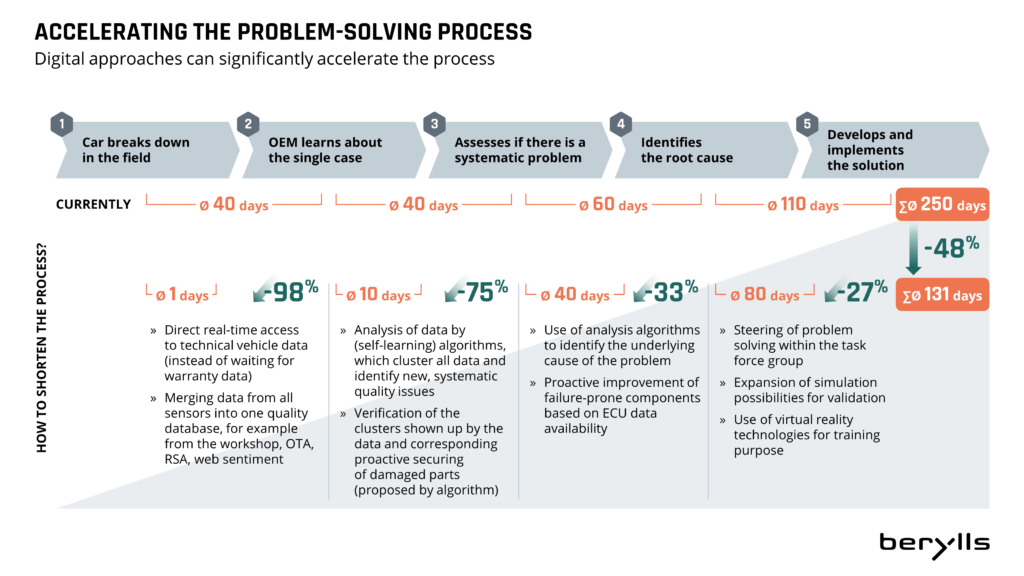

The current approaches to reducing warranty costs are somewhat incremental and have not stopped costs from building up. From our experience working with OEMs, the data already exists to enable far quicker resolution of quality issues and to do this in a more coordinated way. Doing so would significantly cut the time it takes from detection to solving a problem at its root, which – from our project experience – currently takes an average of 250 days. We believe that time could be cut by close to half.

In this paper, we will look at what a data-driven approach can achieve when it comes to saving time and money.

Field problems can occur because of issues with the specification or design of the part, faults on the manufacturing side – or because customers use the vehicle in a way it was not designed for.

OEMs need to understand whether the quality issue was a one-off unfortunate occurrence, or a systematic problem in production or design. In the latter case, the same fault is replicated and built into thousands more vehicles day by day, causing warranty costs to mount up. Every additional day it takes to identify the root problem and solve it costs the OEM money.

However, the way carmakers deal with quality issues has not significantly improved for a number of years. The process typically has five milestones: the incident happens, information about it reaches the OEM, the fault is assessed to find out whether there is a systematic problem, the root cause of the problem is identified, and finally, a solution is developed and implemented (see chart 2.1).

Chart 2.1

Reporting a quality issue alone requires several separate lines of communication with different organizations: dealerships usually operate independently of the OEM, and OEMs mainly only find out about the fault that was fixed much later, when they receive a warranty claim. That is a financial document rather than a detailed description of the fault, and the OEM misses the opportunity to gather more details and compare the fault with other recent problems that may have been reported from elsewhere. By the time the OEM realizes that a single case is worth further investigation, that car has been back on the road for a while. Therefore, one of the most important challenges is for OEMs to find ways to identify potentially systematic problems much faster.

When it comes to identifying the root cause, the problem is that cars today do not always provide the data required for analysis, nor is it available in a standardized format. The first step is an analysis of the failure codes, however there may not be a code for the exact problem, and what caused it in the first place is not transparent because underlying measurement data is not available.

Another obstacle to overcome is the masking effect of environmental data. Does the problem only occur when it is hot outside? After the car was idling for a long time? When the fuel quality is low?

When the root cause is finally found, the most time-consuming phase begins: the development and implementation of a solution. Here, suppliers play an important part and need to be coordinated by the OEM. The solution then needs to be tested and validated, and mechanics trained to apply the solution in the field.

OEMs know there is an urgent need to tackle the overall inefficiency of this way of dealing with quality issues, particularly as their number is likely to go up.

Every phase of the fault identification and correction process described above can be drastically shortened with the use of data. Based on our experience with clients, we estimate the time for the entire process can be cut by close to half (see chart 3.1).

Chart 3.1

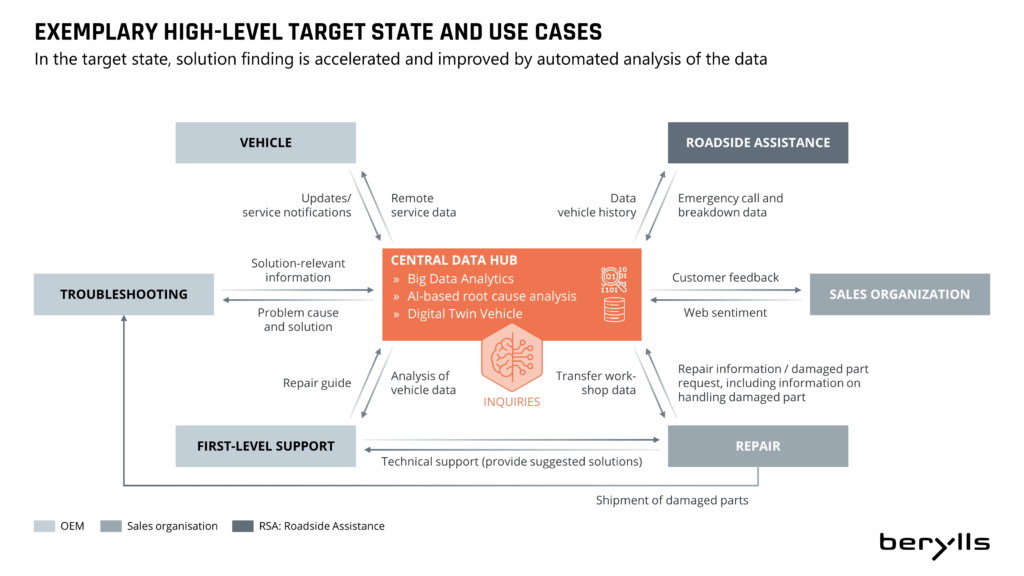

These significant projected improvements are based on data available today and do not require additional information. However, the prerequisite for embarking on the transformation is that OEMs must consistently collect available data from and about vehicles in the field in a central data hub. It can be transferred from the vehicle by a readout at the workshop or over the air as remote service data, from roadside assistance or from web sentiment (see chart 3.2).

At present, vast amounts of data are generated within vehicles but not transferred or used to the full extent. This will become easier in future, as more cars are built with the ability to transfer data over the air in near-real time and 5G networks grow. OEMs need to be prepared for this next step, and they already have the potential to start exploiting it today.

Chart 3.2

OEMs must then share the data collected across the organizational silos that currently exist: there are walls between dealers, OEMs and suppliers, and within the OEM, there are barriers between the sales organization, engineering teams and the quality control department. Carmakers need to act now to dismantle these walls so groups can pursue the same goals with the same systems, using the same data. Data privacy laws may create barriers, but it will pay off for OEMs and suppliers to work with data protection experts to find solutions.

Once OEMs have collected the data and made it accessible, they can apply analytics algorithms. As a first step, all instances of known and previously explored quality issues are identified automatically. If there is no need to further analyze these cases by, for example, doing tests on failed parts, the case is automatically sorted out by the algorithm without taking up time in an engineering department.

As a second step, the algorithms automatically cluster together the remaining instances of quality issues. By doing so, systematic quality issues are made transparent significantly faster than when screened by a human. This could potentially be done by a separate business within an OEM. After a few weeks of learning, algorithms are able to detect anomalies and flag them as potentially interesting cases for further analysis.

There is also further potential for digital processes during root cause analysis: OEMs should be using modern algorithms and simulation tools help to narrow down the underlying issue, and in the future, digital twins will help to make the process even quicker.

However, putting in place a holistic, data-driven approach to dealing with quality issues is about more than the data itself. We believe there are two non-digital actions required to make full use of vehicle data:

One example is to make it easy to request that a failed part which is potentially causing a quality issue is sent in for further inspection. This could be done via the display of the testing device when a mechanic receives the repair diagnosis, with the shipping label printed on the spot. Currently, OEM development engineers phone the dealers where a vehicle was repaired weeks later and, in many cases, find out the part has been scrapped.

We believe a human quality scout needs to play a central role in taking a final decision on whether a problem needs further investigation, and then coordinating the steps in the process.

One more important aspect which OEMs should not forget is ensuring the new process is beneficial for customers. A holistic and digital process for identifying and solving quality issues will also help to create a positive customer experience, even in the worst situations like a car breakdown. A tow truck driver who knows how many people are in the car and how long they have been waiting could, for example, deliver food and drinks in the right quantities to the driver and passengers.

Chart 4.1

In the future, a two-way flow of data between the car, OEM, and other relevant parties will be standard. Customers and OEMs will benefit from a connected ecosystem that links edge computing with cloud services and programming tools that enable fast, flexible analysis of vehicle data. Data analysis jobs will be platform- and manufacturer-independent and will be carried out by analytics service providers rather than by OEMs themselves.

Warranty claims now account for between 1 and 5% of sales at these OEMs Using vehicle data to understand faults has become simpler and easier than in the past, unlocking the possibility of cutting the time it takes by close to half, with a significant improvement to profitability. OEMs don’t need to wait: data-based solutions available now can significantly cut the time and cost of identifying the root cause of faults and developing and implementing solutions.

OEMs don’t need to wait: data-based solutions available now can significantly cut the time and cost of identifying the root cause of faults and developing and implementing solutions. This will bring down warranty costs substantially.

The critical change to make is to reduce the time taken at every stage of the process. Using vehicle data to understand faults has become simpler and easier than in the past, unlocking the possibility of cutting the time it takes by close to half, with a significant improvement to profitability.

It will also improve the customer experience of the fault-resolution process, increasing loyalty and retention. This means OEMs should involve their aftermarket organizations in the implementation of the five dimensions described above, to ensure they are built in a customer-centric way.

Success requires OEMs to take a cross-organizational approach, and to work more collaboratively within the company, bringing in customers, dealers, suppliers, and breakdown organizations, to create a holistic, truly data-driven solution.

Philipp M. Stuetz (1981) joined Berylls at the beginning of 2021. He has over fifteen years of experience in the automotive industry. Thereof he spent seven years at an international automotive supplier with assignments in Spain, the USA and Mexico and over eight years in consulting. His focus is in operations excellence, especially in large transformation programs, process optimizations and efficiency improvements in administrative functions and indirect operations areas. He counts suppliers and OEMs to his clients alike.

Philipp M. Stuetz graduated in business administration from the universities of Stuttgart and Strasbourg.

ccelerating EV adoption is now a US government priority, but will the battery production, charging points and customer demand be there to make it happen?

After 11 months in office, President Biden has kick-started a long overdue drive to increase

electric vehicle (EV) adoption in the world’s largest economy. In contrast to his predecessor

in office, he has declared himself an advocate of e-mobility, saying electric vehicles are “a

vision of the future that is now beginning to happen”, and adding “there’s no turning back“.

The bipartisan infrastructure bill signed into law last month covers $1.2 trillion of federal spending. However, only $7.5 billion of the total will be invested in expanding the country’s charging infrastructure, compared with $110 billion for improving US roads and bridges.

“There’s a vision of the future that is now beginning to happen, a future of the automobile industry that is electric, […] The question is whether we’ll lead or fall behind in the future.”

The Biden administration is also seeking to increase subsidies for battery electric vehicles (BEVs) to $12,500 per vehicle. However, that measure is part of the even larger $1.75 trillion Build Back Better act, which is still being debated in the Senate. The aim is to increase the share of BEVs and plug-in hybrid vehicles (PHEVs) among new car registrations to 50 per cent by 2030. This is a very ambitious target for the remainder of the decade, given the share of electric cars among new registrations in 2021 was 3 percent.

Far greater EV adoption is vital for the US to meet its emissions reductions targets, and the country is playing catch-up with China and Europe. We believe there are three elements that must be in place to enable change at scale, and they must happen simultaneously:

There must be a wide and attractive enough range of xEVs from different vehicle manufacturers to meet the various requirements of US buyers, from market- leading pickup trucks to affordable city runarounds.

Charging Stations about to build nationwide across the u.s.

Skilled workers will be “building a nationwide network of 500,000 charging stations. Creating good-paying jobs by leading the world in the manufacturing and export of clean electric cars and trucks,” Biden said in a speech in Pittsburgh. “We’re going to provide tax incentives and point of sale rebates to help all American families afford clean vehicles of the future.”

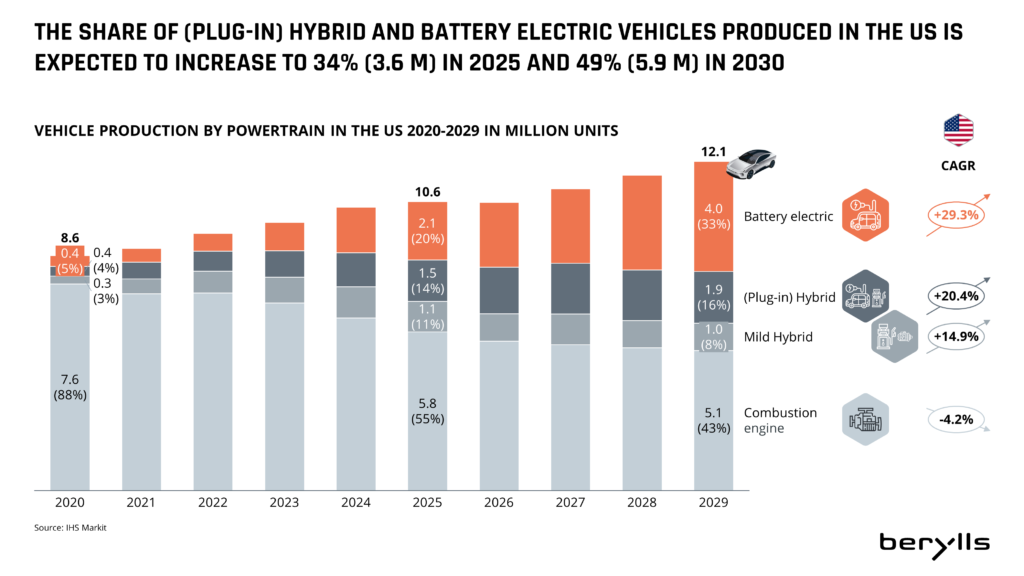

We assume that the share of PHEVs and BEVs produced in the US will increase to 34% (3.6 million vehicles) of all vehicles made by 2025 and 49% (5.9 million vehicles) in 2030 to reach the targets mentioned above (see Chart 1).

(Chart 1)

The act has not yet passed the Senate, but if it does so in its current form, the range of sEVs eligible for the maximum $12,500 subsidy would be limited considerably. Tesla and European OEMs that manufacture in the US, but whose workforce are not represented by the United Auto Workers union, are excluded. This creates a barrier to reaching the Biden administration’s target of xEVs making up 50 percent of new car registrations by 2030.

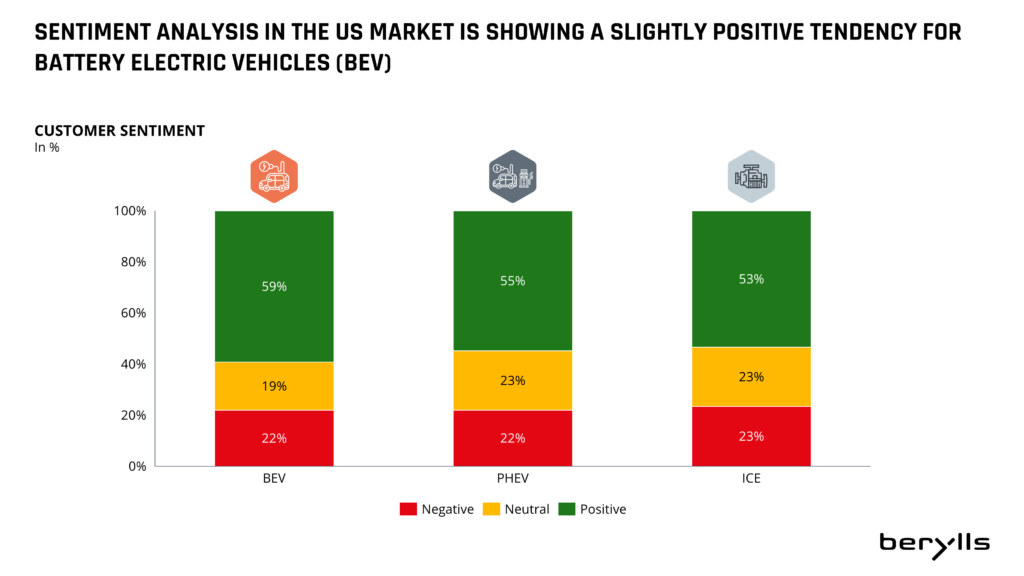

To better understand the extent to which xEVs appeal to US consumers, we conducted a sentiment analysis on a range of vehicle and engine types. The results showed surprisingly positive perceptions from customers. Among a selection of BEV and PHEV vehicles, the proportion of positive perceptions (59%) was slightly higher than for conventionally powered cars (53%) (see Chart 2).

(Chart 2)

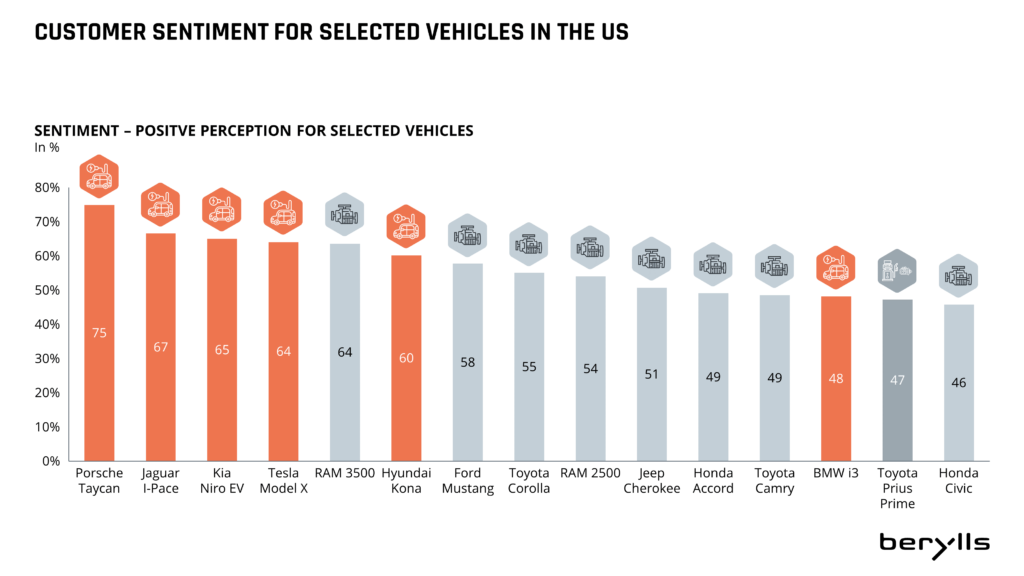

For example, a fully electric Tesla Model X was perceived as positively among our survey group as a Dodge Ram 3500, with 64% having a positive opinion. Of all the vehicles considered (ICE, PHEV and BEV), the top four were all-electric: the Porsche Taycan came out top (75% positive feedback), followed by the Jaguar I Pace, Kia’s Niro EV and Tesla’s Model X (see Chart 3). The Build Back Better act would exclude these models from the maximum possible subsidy for the reasons described above.

(Chart 3)

SUV and pickup models are particularly in demand among US customers, and the three major US OEMs have traditionally been strong in these two segments, with models such as the GMC Sierra, the RAM 1500 and the Ford F150. BEV or PHEV models made by these manufacturers have a good chance of receiving the maximum tax credit, and as a result, the widespread introduction of e-mobility in the US is likely to come via electric SUVs and pickups with powerful but costly batteries.

To scale up xEV production in the US in line with the government’s ambitious targets, battery production must also be greatly increased. The transport cost of importing batteries from Asia adds to their already-high cost, and continuing to reply on imports will also impact the EV subsidy available to drivers (of the $12,500 on offer, $500 is for US-made batteries).

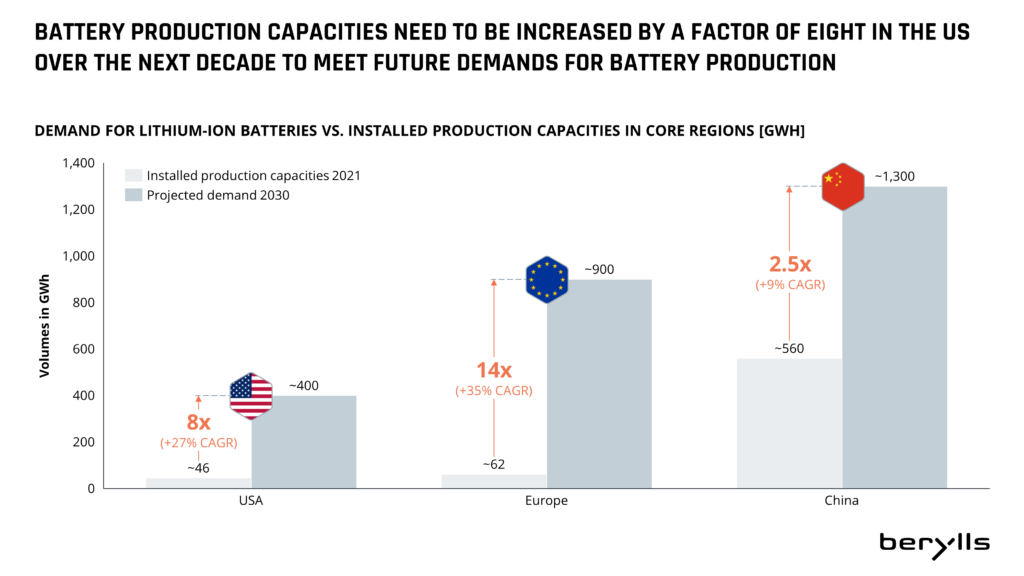

At present, the US has 46 gigawatt hours (GWh) of battery cell production capacity, of which 76 percent comes from the Tesla and Panasonic Gigafactory in the state of Nevada. By comparison, Europe currently has 62 GWh and China a staggering 560 GWh of production capacity (see Chart 4).

(Chart 4)

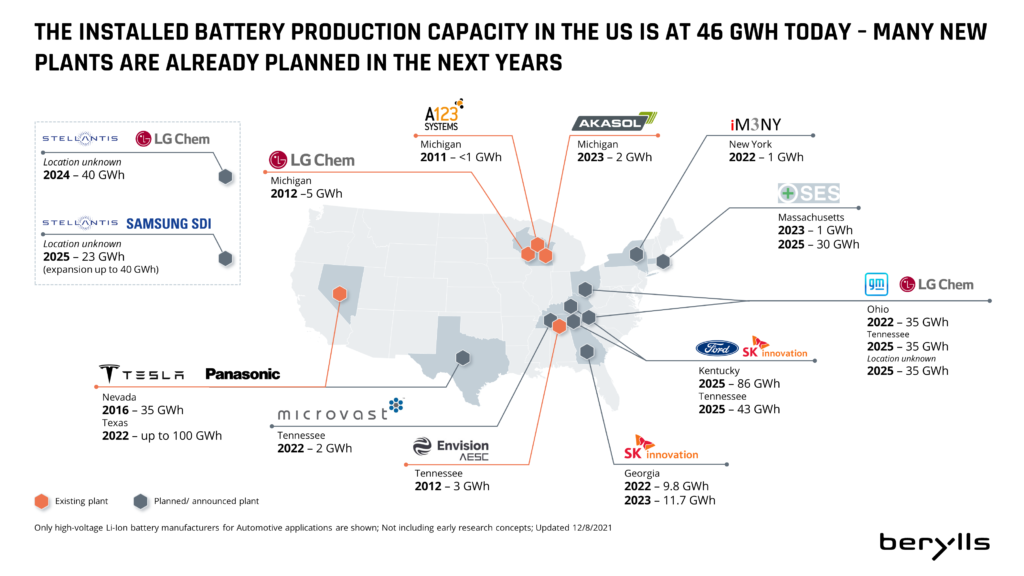

However, we expect the US to grow at a significantly faster rate in the next few years to catch up. Battery cell production capacity will expand by around 27 per cent a year to reach about 400 GWh per year by 2030, to meet pent-up demand. This would be enough to supply batteries for the 4 million BEVs that are expected to be produced in the US each year by 2030. To secure supply, US OEMs have started joint ventures with cell manufacturers (see Chart 5).

(Chart 5)

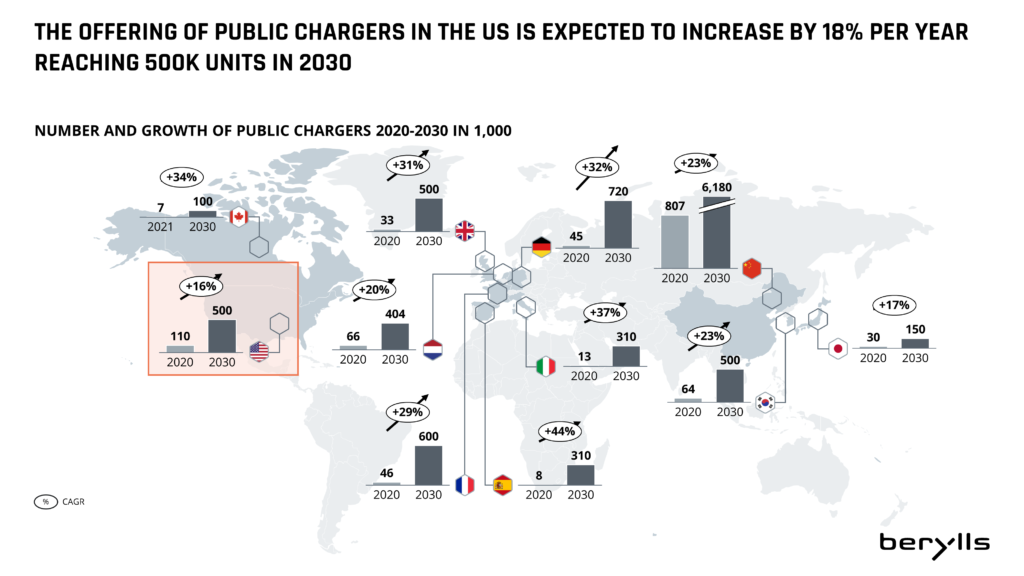

Making the EV transition a reality is highly dependent on having the right charging infrastructure in place. Currently, there are 110,000 public charging stations in the US, which are largely concentrated in wealthy east and west coast states including California. The middle of the country is still poorly equipped, particularly in states such as Idaho, Wyoming and Montana. The Biden administration’s goal is to create a national network, installing 500,000 public charging stations by 2030, which equates to about 18 percent annual growth (see Chart 6).

However, for a country the size of the US, these are not ambitious numbers. The UK, which is a fraction of the size, also wants to install 500,000 charging points by 2030. France is planning 600,000, Germany 720,000 and China 6.2 million.

(Chart 6)

We assume that in 2030 there will be 57 million fully electric cars on the roads in Europe and 24 million BEVs in the US. This means that, statistically speaking, approximately 20 electric cars would share one charging station in Europe, whereas in the US there would be 48 per charging station. An optimal ratio would be around 10 to 15 cars per charging station.

Also Germany faces a challenge in scaling up infrastructure quickly enough – 2,000 public charging points would have to be installed per week to meet the optimal cars per-charging-station ratio, but in reality, only 200 are currently being installed.

The US’s challenge is even greater: to reach the same charging ratio as Germany, we estimate the pace of installation would have to be twice as fast, at 4,000 charging points per week. As a result, we regard this infrastructure gap as the issue most likely to slow down widespread xEV adoption the US.

In Germany, EV infrastructure has been repeatedly put on the back burner. However, in the US, the Biden administration has the chance to take action. By recognizing the need to catch up with China and Europe, the government can start investing and incentivizing on the right scale now.

Dr. Alexander Timmer (1981) joined the Berylls Group, an international strategy consultancy specializing in the automotive industry, as a partner in May 2021. He is an expert in innovation and market entry strategies and can look back on many years of experience in the operations environment. Dr. Alexander Timmer has been advising automotive manufacturers and suppliers in a global context since 2012. He has in-depth expert knowledge in the areas of portfolio planning, development, and production. His other areas of expertise include digitalization and the complex of topics surrounding electromobility.

or over a century the auto industry has operated a B2B2C model with car makers (OEMs) wholesaling vehicles and parts to dealers who then retail these goods, packaged with additional services to customers, both private individuals and other businesses. This model has by and large been applied globally, with local variations due to industry structure and, importantly, regulation.

At least over the last several decades various tweaks have been made to mitigate structural weaknesses and cater to evolving markets and customer preferences. OEMs established direct sales channels, at first limited to government and large fleets, eg. rental car companies – and have expanded their coverage over the years, often in collaboration with their captive finance companies. There have also been some exceptions from the general rule, for example, (mostly) French and German OEMs owning retail outlets referred to as ‘succursale’ or ‘Niederlassung’ across European and some global markets. The retail networks also went through a continuous consolidation, reducing the number of outlets and more dramatically the number of owners/investors across most markets. We saw the birth of mega-dealer groups with several hundred stores retailing a wide portfolio of brands. And we have numerous international retail groups today. But the underlying ‘proven concept’ has not changed a lot.

In the meantime, the emergence of eCommerce has turned many other retail industries upside down. In automotive we are mostly still talking about it. Yes, prospects and customers have moved a large part of their pre-purchase research and a similar part of their post-purchase discussions online, but very few customers have so far been able to acquire a new car online. Nevertheless, eCommerce and the digitalization has triggered an intense discussion about the future of auto retail. And the very foundation of the current retail network is being questioned: the franchised new automobile dealer.

‘Going direct’ has become a buzzword, not least because Tesla has been ‘going direct’ from the start and by now owns and operates a global retail network that combines physical outlets with a comprehensive digital offering. Several other new players have ‘gone direct’ in more or less pure ways – take Polestar with their mostly digital and direct sales approach, backed by a physical service network, in the form of ‘old-fashioned’ Volvo dealers. The newly (SPAC-)funded US EV start-ups Lucid, Rivian and Faraday are in various stages of announcing and building their exclusive direct channels – with owned glitzy showrooms and versatile digital front ends.

This ‘fully direct’ approach is not an easily available option for incumbent OEMs with their existing dealer networks. But ‘direct sales’ does not have to mean owning your front-end – several OEMs are either testing or implementing (and many more are considering) a significant contractual change in their networks by converting their dealers to agents. New car sales will then be made directly by the OEM to consumers, while the agent may assist the customer in the process. Swedes and Austrians can now buy Mercedes-Benz cars this way, as can VW ID and Volvo BEV buyers in Europe.

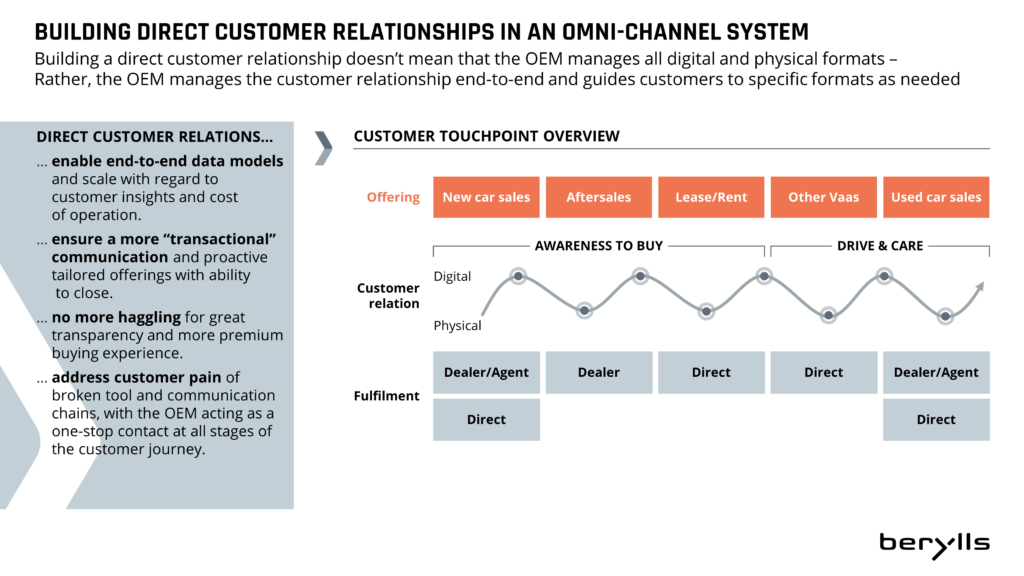

These direct sales approaches certainly have tempting advantages: an ever more digitalized customer journey and the supporting digital performance and lead management activities ideally require a fully integrated tri-party-relationship between OEMs, retailers and customers so each can conduct their activities and meet their specific needs at each step. It is entirely clear that operationally direct sales can make digitalization easier. But the OEMs motivations go beyond gaining operational benefits: better price realisation and lower retailing cost are important objectives of any such strategy. The underlying drivers are also undisputed: direct sales can all but eliminate intra-brand competition (ie. dealers of the same brand competing mostly based on price) and a more efficiently managed direct channel can reduce cost.

However, the devil as so often is in the detail and the alternative – improving the dealer system – also deserves consideration. To stimulate your thinking, we are pitching the two systems against each other in a little competition.

How easy will it be for the agent system to eliminate intra-brand competition and to move up transaction prices? The key is rigid enforcement of sales territories. Compensation must uniquely be paid to the agent who has the assigned responsibility for the home location of the customer, even if another agent entered the customer order in the OEM’s front-end system. There cannot be a work around, otherwise agents will simply give away parts of their commission to lure customers from other territories. Fortunately, the legal frameworks behind such ‘true agent’ systems in many markets allow such full territory protection. Realistically speaking an OEM should not expect to increase transaction prices by more than one percentage point, especially not when key competitors of a brand still work with a traditional dealer model. And they should not forget that intrabrand discounts come out of the retail margin – and clawing them back from retailers is not a given when switching them over to agent status.

The alternative solutions for dealer networks have limited potential left towards this objective: Intra-brand competition was initially fueled by over-crowded dealer networks with highly fragmented ownership – the old pop’n’mom dealerships ‘wherever there is a post office’. Continuous and persistent network restructuring by OEMs has reduced this problem, but the internet’s price transparency and digital disruptors like Carwow have limited the effects of network streamlining. Even a handful dealers in a given market have an incentive to out-price each other especially when stair-step and other volume incentives disproportionally reward the last few cars sold.

for the direct model

How about cost reduction? Since CI and standard-driven facility costs depend only on the network approach of a brand, we can keep them out of this consideration, leaving us with the operating and people cost in showrooms, the cost of inventory and the cost of processes and systems.

Almost all benefits of a highly digitally enabled selling process can also be realized in a traditional dealer channel. Car buyers have for years reduced the number of visits to dealerships – and therefore the cost of taking care of them in the showrooms. The remaining need for product demos and test drives is rather independent of the contractual scheme. However, removing the ‘deal stacking & closing’ elements from the sales process allows to replace the highly sought after and therefore highly paid sales consultants with lower paid product experts. Needless to point out that customer satisfaction will generally increase with the ‘haggling’ removed from the car buying process.

Agents in the new system will obviously no longer hold any new car inventories. They will simply transfer to the OEM, who then can work to reduce their level and cost. However, the resulting cost reduction by pooling stocks (and more production discipline) could also be achieved in a dealer model.

On the other hand, a transition to direct sales will also add cost. The required digital front-end systems don’t exist today and have to be built and maintained (by the OEM). Making direct transactions with end users will also require costly modifications to OEMs’ back-end systems and processes. Also, additional personnel will be required in the National or Regional Sales Companies to manage the new car inventory, to determine transaction prices and to handle customer inquiries – all tasks so far handled by dealer staff. And as with customer discounts it is not a given that the cost savings on the dealer level can be clawed back easily by the OEM in the contract switch. The required investments will have substantial pay-back times for the OEM.

Overall, more of a draw on cost reduction

All coins have two sides – and the other side of the ‘intrabrand competition’ coin is market penetration: dealers in intense competition with each other have every incentive to pursue any lead and sell vehicles to whoever they can. This ensures that local weaknesses in a network are often compensated by other dealers selling remotely into the weak dealer’s home territory, overall raising the brands national market share.

An agent, who will draw commission only from sales in his territory will make no such effort. And the formerly weak dealer will not suddenly become a strong agent – as a consequence the brand will inevitably lose market share to competitors in his territory, reducing the national average. It is not easy to envision ways how a direct selling NSC can compensate such localised weaknesses.

Looking at the agents’ own territories a lack of motivation cannot be completely ruled out: the commission is guaranteed for every sale the OEM makes in the territory – selling, after all, is now the NSC’s task. It is quite easy to imagine how the status change can impact morale, ambition, and motivation in what is in essence still a people business. „Why try hard and go the extra mile, for example to provide a test drive to a prospect at an inconvenient time?“ Or why follow up the third time with an indecisive prospect? Why keep your showroom well maintained and equipped with state-of-the-art amenities? Let the NSC’s website do the job – and make money in aftersales.

On market penetration, the ‘old’ dealer system wins

1. Switching national networks on a fixed date – and staggering regional markets along a longish transition period.

A market-by-market switch makes the inevitable financial consequences easier to shoulder. The revenue lost during the sell-out of existing dealer stock is spread over several years, as is the parallel extension of the OEM’s balance sheet with retail stock. Therefore, the length of the required transition period only depends on the OEM’s financial and change capacity. For a specific dealer, however, the switch is a one-time event that can be properly prepared to minimize negative effects – in our opinion the easier to manage approach.

2. Introducing the new system with new models – a new BEV-subbrand for example. This transitions a whole region at the same time but leaves both systems at work under one and the same rooftop.

Approach #2 reverses the pros and cons – but puts yet another layer of challenge on the already difficult transition to electric vehicles. The transition itself is bound to span the better part of the decade, raising the change management challenge. Also, there are not many – if any – examples where two different retail systems could be successfully co-operated in the same channel over a longer time. The resulting conflicts of interest make daily showroom operations more difficult – and reduce the OEMs ability to ‘steer’ sales efforts.

While a switch to agents requires a risky change effort, an existing dealer system still needs continuous improvement

For any senior sales executive the dealer-or-agent question is very pertinent today. With an even score in our brief review the decision is certainly not easy to make. We therefore recommend making a decision only after thorough consideration of all factors and implications of both solutions for your specific brand’s situation.

Don’t get seduced by easy cost savings and straight-to-the-bottomline price increases – they might come with expensive side effects like high investments, increased running cost and a loss of market share.

Also, don’t forget in your considerations that some or even many of your competitors will continue to operate the traditional system, but substantially improve it with structural reforms and behavioral changes, reaping certain benefits without all the expense of a switch.

Therefore, plan realistically and do not overestimate potential benefits of the agent system while discounting the required change efforts.

Berylls Strategy Advisors would be happy to support you in this key decision process.

Arthur Kipferler complements the expertise of the Berylls partner team in the fields of market & customer, technologies, sales, and digitalization, as well as in the development and implementation of corporate, product, and regional strategies.

Standpunkt

er Bedarf für Veränderungen war in der Automobilindustrie nie größer als heute und zwingt Automobilhersteller wie -zulieferer dazu, getroffene Entscheidungen kurzfristig zu überdenken. Halbleitermangel, Versorgungsunsicherheiten, pandemiebedingte Produktionsausfälle, Elektromobilität und ESG fordern die gesamte Industrie tagtäglich aufs Neue heraus und stellen etablierte Strukturen zunehmend in Frage.

Die gute Nachricht ist: die Automobilindustrie hat sich trotz dem gebotenen Veränderungsbedarf im letzten Jahr wirtschaftlich positiv entwickelt und ist damit weltweit ein wirtschaftlicher Wachstumstreiber.

So konnten die größten Automobilhersteller im letzten Jahr Umsätze von 1,4 Billionen EUR erwirtschaften und lagen damit auf einem Niveau von 2019. Auch die Profitabilität lag im Durchschnitt bei rekordverdächtigen 7,6%. Gleiches gilt auch für die Zuliefererindustrie. In 2021 konnten die größten Zulieferer im Durchschnitt die Umsätze um 16% steigern und müssen daher den Vergleich mit den Erfolgsjahren 2018/19 nicht scheuen. Auch die Gewinnmargen lagen mit 6,3% über dem Niveau von 2019, aber deutlich unter den Margen der Hersteller. Zentrale technologische Wachstumsbereiche sind wieder mal Komponenten für den elektrischen Antriebsstrang sowie das autonome Fahren. Damit lässt sich zusammenfassen, dass sich die Automobilindustrie im letzten Jahr zunehmend besser auf die Unsicherheiten und Krisen eingestellt hat und 2021 unter dem Zeichen der wirtschaftlichen Erholung stand.

Auch wenn diese Entwicklung auf den ersten Blick Anlass zur Freude ist und die Belastbarkeit der Automobilindustrie verdeutlich, darf man sich vom Schein nicht trügen lassen: der Transformationsbedarf bleibt für die gesamte Industrie unverändert hoch. Mit dem Einstieg in das Zeitalter der Elektromobilität werden Zulieferer und Hersteller zunehmend unter Kostendruck geraten und müssen zeitgleich massiv ihre Produktionskapazitäten ausbauen, um den stark wachsenden Bedarf der Endkunden nach batterieelektrischen Fahrzeugen gerecht zu werden. Ferner gilt es Lieferketten für beschaffungskritische Komponenten und Rohstoffe im Einklang mit den ESG-Kriterien für die Zukunft abzusichern.

Die skizzierten Herausforderungen lassen sich eindrucksvoll und anschaulich am Beispiel der Batteriezelle verdeutlichen. Zulieferer und Hersteller bauen derzeit weltweit Produktionskapazitäten für die Zellherstellung auf. So werden in Europa die Fertigungskapazität bis Ende des Jahrzehntes jährlich um 1.300 GWh zunehmen, über 30% davon allein in Europa. Zeitgleich gilt es Kosteneinsparungen von über 30% in der Batteriezelle zu realisieren, um den Umstieg auf die Elektromobilität für den Endkunden kostenseitig attraktiv zu gestalten. Dazu müssen neue Zellchemien entwickelt und erprobt werden sowie Zelldesign und -produktion optimiert werden. Zudem ist die Herstellung von Batteriezellen, zu mindestens derzeit noch, ein wahrer Energiefresser und macht 30% der Energie aus, welche für die Herstellung eines batterieelektrischen Autos erforderlich ist. Die Verfügbarkeit von Grünstrom wird aus ESG-Sicht neben den Energiekosten damit zu einem entscheidenden Kriterium beim Aufbau neuer Produktionsstandorte. Für die Zellherstellung werden zudem Kobalt und Nickel benötigt – beides Rohstoffe mit einem hohen Beschaffungsrisiko. Der größte Nickelproduzent weltweit ist Russland und der Bedarf an Kobalt wird bis 2030 um atemberaubende 400% ansteigen, so dass die weltweiten Nickelvorkommen bis zu Beginn des neuen Jahrzehntes aufgebraucht sein werden. Weitere Herausforderungen ergeben sich in der Softwareentwicklung und -validierung für die Batteriemanagementsysteme, um über die Fahrzeuglebensdauer die gewünschten Reichweiten und Leistungseigenschaften realisieren zu können.

Damit ist klar – die Automobilindustrie befindet sich derzeit in einem massiven Umbruch, der die Branche auch die nächsten Jahre noch begleiten wird. Dies drückt sich auch in einer reduzierten Investitionsbereitschaft von Private-Equity Investoren aus. So sind 73% der Investoren der Auffassung, dass Investitionen in die Automobilindustrie an Attraktivität verloren haben.

Zeiten des Umbruchs und der Veränderung bieten Herstellern wie Zulieferern gleichermaßen auch die Chance, die Zukunft der Automobilindustrie aktiv mitzugestalten. Dazu gilt es die eigene Wertschöpfungstiefe anzupassen, strategische Kooperationen und Partnerschaften zu stärken sowie technologische Innovationen voranzutreiben.

Dr. Alexander Timmer (1981) ist seit Mai 2021 als Partner bei Berylls by AlixPartners (ehemals Berylls Strategy Advisors) tätig, einer internationalen und auf die Automobilitätsindustrie spezialisierten Strategieberatung. Er ist Experte für Markteintritts- und Wachstumsstrategien, M&A und kann auf eine langjährige Erfahrung im Operations-Umfeld zurückschauen. Dr. Alexander Timmer berät seit 2012 Automobilhersteller und -zulieferer im globalen Kontext. Er verfügt über ein fundiertes Expertenwissen in den Bereichen Portfolioplanung, Entwicklung und Produktion. Zu seinen weiteren fachlichen Schwerpunkten zählen unter anderem Digitalisierung und der Themenkomplex rund um die Elektromobilität.

Vor seinem Einstieg bei Berylls Strategy Advisors war er unter anderem für Booz & Company und PwC Strategy& als Mitglied der Geschäftsführung in Nordamerika, Asien und Europa tätig.

Im Anschluss an sein Maschinenbaustudium an der RWTH Aachen und der Chalmers University in Göteborg promovierte er im Bereich der Fertigungstechnologien am Werkzeugmaschinenlabor der RWTH Aachen.

Software & OS

ass Software eine zunehmend wichtige Rolle für das Nutzererlebnis im Auto und die Erschließung neuer Geschäftsmodelle spielt, ist längst kein Geheimnis mehr. Damit einhergehend nimmt aber auch die Bedeutung von Software für OEMs und Zulieferer dramatisch zu – nicht nur aus finanzieller Hinsicht.

Neue Fahrzeugmodelle, die wegen Softwaremängeln nicht ausgeliefert werden können, oder deren Anläufe verschoben werden müssen, sind mittlerweile eher die Regel als die Ausnahme. Auch ist die Zahl der Zukunftsprojekte bei OEMs und Zulieferern, die aktuell hinter Plan, unter Qualität und weit über Kosten liegt, erschreckend hoch. Sei es, weil die Planung noch zu sehr Hardware-orientiert erfolgt, die notwendigen hochqualifizierten Ressourcen fehlen oder schlicht das Arbeitsmodell nicht zur agilen Softwarewelt passt – die Gründe sind vielfältig.

Getrieben werden sie von Unternehmen wie Tesla, die von Anfang an und ohne “technische Schulden” das Fahrzeug von Grund auf um die Software herum entwickeln konnten und dies nun über Dienste-Updates, Over-the-air-Updates und Function on Demand kapitalisieren.

OEMs und Zulieferer versuchen sich durch Gründung eigener Softwarehäuser, Partnerschaften mit „Big Tech“/Zulieferern/OEMs oder auch durch massiven Ressourcenaufbau zu behelfen. Bei näherer Betrachtung bleibt jedoch vieles davon oft nur „Stückwerk“ ohne durchschlagenden Erfolg. Klassische OEMs und Zulieferer müssen in diesen Feldern größte Anstrengungen unternehmen, um die etablierten Prozesse den neuen Anforderungen anzupassen.

Vielen Unternehmen mangelt es angesichts des immer hektischer werdenden Umfelds an der Fähigkeit, eine realistische Bewertung der eigenen organisatorischen Leistungsfähigkeit aus einer kritischen Distanz zum Alltagsgeschäft vorzunehmen, um grundsätzliche Nachholbedarfe in der Organisation zu identifizieren und anzugehen. Dabei müssen sämtliche Dimensionen betrachtet werden: von der strategischen Ausrichtung und Positionierung (z.B. inwiefern ist Software ein eigenes Produkt oder nur „Beiwerk“?) hin zum (Software) Produktportfolio (z.B. berücksichtigt das Geschäftsmodell bereits die neuen Möglichkeiten durch das Software Defined Vehicle?), daraus abgeleitet die Anforderungen an die Unternehmensentwicklung (z.B. kann die aktuelle Organisation die Strategie abbilden? Sind die momentan involvierten Partner die richtigen oder fehlen gar welche?) und schließlich der etwaigen Exzellenz in der Liefereinheit (z.B. wie zukunftsfähig ist das Architekturkonzept?).

Auf Basis dieser Kernfragen kann ein in sich geschlossenes Zielbild entwickelt werden, auf dessen Basis die Lücken zum Status Quo zielgerichtet geschlossen werden können. Für den Erfolg der Transformation ist es erforderlich, sich einerseits iterativ auf die kritischsten und dringlichsten Bereiche zu fokussieren und inkrementell, aber stetig, Fortschritte zu erzielen und schnell Kundenrückmeldung einzuholen. Andererseits müssen diese Aktivitäten immer an einem Gesamtbild ausgerichtet und mit parallellaufenden Arbeitssträngen abgestimmt werden.

Erst dann zeigt sich, inwiefern das Unternehmen wirklich mit dem Wandel Schritt hält oder halten kann. Dabei ist es zunächst unerheblich, ob es sich um einen OEM oder einen Zulieferer handelt, da die Herausforderungen und zentralen Fragestellungen ähnlich sind. OEMs spüren den Druck aus dem Markt und von den immer anspruchsvolleren Endkunden schon seit Jahren deutlich – insbesondere in China. Doch auch Tier 1 werden immer mehr von dem Wandel

erfasst, denn ein klassisches integriertes Modul-Liefermodell aus Hard- und Software gehört mehr und mehr der Vergangenheit an. Umso wichtiger ist

es auch für die Zulieferer, sich frühzeitig auf das Unvermeidliche vorzubereiten.

Dr. Matthias Kempf (1974) ist seit August 2011 Gründungspartner bei Berylls Strategy Advisors. Er begann seine Laufbahn im Jahre 2000 bei Mercer Management Consulting. Nach Promotion und weiterer Beratungstätigkeit bei Oliver Wyman war er 2008 bis 2011 im Management der Hilti Deutschland GmbH tätig. Sein Spezialgebiet bei Berylls liegt im Bereich der neuen Mobilitätsdienstleistungen und Verkehrskonzepte. Darüber hinaus ist er Experte bei der Entwicklung und Implementierung neuer digitaler Geschäftsmodelle und der Digitalisierung von Vertrieb und After Sales.

Studium Wirtschaftsingenieurwesen an der Universität Karlsruhe, Promotion an der Ludwig-Maximilians-Universität München.

Dr. Jürgen Simon (1986) ist als Associate Partner bei Berylls by AlixPartners (ehemals Berylls Strategy Advisors) tätig, einer internationalen und auf die Automobilitätsindustrie spezialisierten Strategieberatung. Er ist Experte für Vertriebs- und Unternehmensstrategien sowie M&A und kann auf eine langjährige Beratungserfahrung zurückschauen. Er berät seit 2011 Automobilhersteller und -zulieferer und verfügt über fundiertes Expertenwissen in den Bereichen ganzheitliche Strategieentwicklung, Geschäftsmodelle und Commercial Due Diligence. Weitere Schwerpunkte liegen in Markteintrittsstrategien sowie Themen rund um das „Software Defined Vehicle“. Als diplomierter Ökonom der Universität Hohenheim hat er vor seinem Einstieg bei Berylls am Institut für Unternehmensführung des Karlsruher Instituts für Technologie (KIT) promoviert.

Standpunkt

ie Automobilunternehmen mussten in den letzten Jahren auf zahlreiche externe Herausforderungen in den Lieferketten reagieren. Ein Mangel an ausgewählten Rohstoffen könnte die nächste Krise herbeiführen - Nickel, Kobalt und Magnesium sind mögliche Kandidaten.

In den letzten Jahren sah sich die Automobilindustrie mit einer Reihe schwerwiegender Herausforderungen in den Lieferketten konfrontiert. Die Covid-19 Pandemie, der Halbleiter-Mangel und nun die Unruhen in Osteuropa haben enormen Schaden angerichtet. Die Fahrzeugproduktion ist infolge um 8 Prozent von 90 Millionen Einheiten im Jahr 2019 auf 83 Millionen im Jahr 2021 zurückgegangen.

Automobilhersteller und -zulieferer haben wiederholt schnelle Eingreiftruppen zur Lösung dieser Probleme eingesetzt. So musste der Volkswagen Konzern Anfang 2020 in rascher Folge verschiedene Task Forces einrichten, um die Markteinführung des ID.3 zu unterstützen, den Chipmangel zu beheben und die Auswirkungen der Pandemie zu bewältigen. Das Dilemma von Volkswagen steht stellvertretend für ein strukturelles Problem der gesamten globalen Automobilindustrie.

Bisher hat die Branche auf diese scheinbar endlose Reihe von Herausforderungen in der Lieferkette meist nur reaktiv reagiert. Die aktuelle Situation in Osteuropa ist das jüngste Beispiel dafür. Einige Hersteller müssen beispielsweise Zweitlieferanten für Kabelbäume aufbauen, die vorher in der Ukraine hergestellt wurden.

Rückblickend wird deutlich, dass eine strategische Analyse neuer proaktiver Ansätze erforderlich ist, um die Risiken in der Lieferkette zu reduzieren. Daher sind die Zulieferer gut darin beraten die durchgängige Transparenz und Früherkennung von Problemen in ihren Lieferketten zu erhöhen und die Lieferketten so auszulegen, dass der Zugang zu wichtigen Märkten und Rohstoffen sichergestellt ist. Ferner wird es zunehmend wichtiger werden Investitionsentscheidungen zwischen ökonomisch präferierten und Risiko minimierenden Optionen auszubalancieren. In Konsequenz brauchen Zulieferer, aber auch Fahrzeughersteller, ein umfassendes Verständnis der aktuellen und zukünftigen Herausforderungen in der Lieferkette, um diese Ansätze umsetzen zu können.

Der Mangel an ausgewählten Rohstoffen bietet Potential die nächste große Herausforderung für die globalen Automobilzulieferketten zu werden. Steigende Energiekosten erhöhen die Kosten für die Produktion und den Transport von Rohstoffen, während der Übergang zur Elektromobilität die Zulieferer zwingt, die Risikoprofile für kritische Rohstoffe zu überprüfen. Beispielsweise zeigt eine Analyse von 53 Rohstoffen, die für Elektro- und Hybridfahrzeuge benötigt werden, dass für 41 dieser Rohstoffe ein erhöhtes Beschaffungsrisiko besteht. Nickel, Kobalt und Magnesium gelten dabei als besonders risikoreich (vgl. Abbildung 1).

Nickel ist ein wichtiger Bestandteil von Lithium-Ionen-Batterien, wobei ein höherer Nickelanteil die Energiedichte und damit die Reichweite von Elektrofahrzeugen erhöht. Da sich der Wandel der Elektromobilität beschleunigt, wird die Nickelnachfrage zwischen 2021 und 2030 voraussichtlich um rund 48% steigen. Russland ist der weltweit größte Nickelproduzent. Angesichts der ungewissen Dauer, des Ausgangs und der unklaren Auswirkungen auf die künftigen Handelsbeziehungen mit Russland, erhöht sich das Beschaffungsrisiko drastisch.

Kobalt ist ein weiterer wichtiger Bestandteil von Lithium-Ionen-Batterien. Seit 2019 hat sich der Kobaltpreis verdreifacht, und die Nachfrage wird sich zwischen 2021 und 2030 voraussichtlich verfünffachen. Bei diesem Tempo werden die weltweiten Kobaltreserven bis 2033 erschöpft sein. Das sich abzeichnende Beschaffungsrisiko für Kobalt konzentriert sich dabei auf zwei Länder: Einerseits die Demokratische Republik Kongo (DRK), die über etwa 60 % der weltweiten Reserven verfügt und anderseits China, das durch aggressive Investitionen in einheimische Kobaltförderer, derzeit mehr als 50 % der Kobaltproduktion der DRK kontrolliert. Infolgedessen findet etwa 70 % der raffinierten Kobaltproduktion in China statt, was zu einer starken Abhängigkeit der Automobilindustrie von dieser dominanten Lieferkette führt.

China deckt gleichzeitig etwa 90 % der globalen Magnesiumnachfrage ab und nimmt dadurch eine Quasi-Monopolstellung ein. Die Automobilindustrie ist dabei einer der größten Verbraucher von Magnesium, das hier vor allem im Leichtbau verwendet wird und gleichzeitig für die Herstellung von Aluminium unerlässlich ist. So wird der Magnesiumverbrauch der Branche zwischen 2021 und 2030 voraussichtlich um durchschnittlich 7,6 % pro Jahr steigen. Der Grund liegt in der Notwendigkeit leichtere Fahrzeuge herzustellen, um die Emissionen fossiler Brennstoffe zu verringern sowie die Reichweite von Elektro- und Hybridmodellen zu erhöhen. Eine kontinuierliche Versorgung mit chinesischem Magnesium ist daher für die Automobilhersteller von existenzieller Bedeutung, zumal Magnesium nur für kurze Zeit gelagert werden kann. Im vergangenen Jahr wurde das Beschaffungsrisiko in China deutlich, als das Land seine Produktion drastisch drosselte, um die Emissionsvorschriften einzuhalten. Die Magnesiumexporte aus China brachen ein und trieben die Weltmarktpreise um bis zu 700 % in die Höhe.

Die alarmierenden Beschaffungsrisiken insbesondere bei Magnesium, Kobalt und Nickel unterstreichen, warum die Automobilzulieferer aktiv und entschlossen handeln müssen. Proaktive und strategische Antworten gilt es zeitnah zu entwickeln, um die Herausforderungen in der Lieferkette antizipieren zu können.

Zulieferer wie Hersteller sollten zunächst die durchgängige Transparenz und Früherkennung in den Lieferketten erhöhen. Neben der allgemeinen Transparenz werden datengetriebene und KI-gestützte Risiko-Radarsysteme benötigt. Dieses bietet nicht nur Transparenz über die gesamte Lieferkette bis zu den untersten Ebenen, sondern ermöglichen durch den Einsatz von KI auch Vorhersagen über mögliche Verfügbarkeitsengpässe.

Zudem sollten Zulieferer ihre Lieferketten so gestalten, dass der Zugang zu wichtigen Märkten und Rohstoffen gesichert ist. Dies ist von entscheidender Bedeutung für die Verbesserung der Produktionsflexibilität, indem eine rohstoffspezifische oder komponentenspezifische Strategie entwickelt wird, die festlegt, welche Komponenten lokal oder global beschafft werden. Ebenso sollte eine Entscheidung für eine Single- oder Dual-Source-Strategie getroffen werden, die auf einer Risikobewertung von Lieferanten und Rohstoffen beruht.

Abschließend sollten Investitionen und Risiken gegeneinander abgewogen werden. Sie müssen beurteilen, ob sie für zusätzliche Versorgungssicherheit ein Premium zahlen wollen oder ein Risikofond für die Finanzierung von möglichen „Was-wäre-wenn-Szenarien“ (z.B. Ausfällen, Anlaufschwierigkeiten etc.) aufbauen müssen.

Der schlechteste Weg wäre, sich weiterhin auf die bisherigen, traditionellen Systeme und Prozesse des Risikomanagements in der Lieferkette und der Beschaffung zu verlassen. Seit 2020 navigieren Hersteller und Zulieferer durch ein globales Umfeld, in dem Kriege, Handelskonflikte, COVID-19, neue Technologien und der Übergang zur Elektromobilität an der Tagesordnung sind. Sie sorgen dafür, dass Risiken schnell aus dem nichts entstehen und ein Engpass in der Lieferkette direkt auf den nächsten folgt. Durch proaktive strategische Lösungsansätze können die Automobilzulieferer den Herausforderungen erfolgreich entgegenwirken und die Risiken effektiv minimieren.

Peter unterstützt Unternehmen bei komplexen strategischen und operativen Herausforderungen in der Automobilindustrie. Er ist Experte für Operations und kann auf eine langjährige Erfahrung im Transformations-Umfeld blicken. Seine fachlichen Schwerpunkte liegen in den Bereichen Entwicklung, Industrialisierung und Produktion. Zusätzlich verantwortet Peter die digitale Task Force Lösung von Berylls Digital Ventures – elyvate.

Peter leitet zudem das Nachhaltigkeit Service Offering bei Berylls by AlixPartners (ehemals Berylls Strategy Advisors). Dabei unterstützt er Klienten nachhaltige Geschäftsmodelle in der Automobilindustrie zu entwickeln und umzusetzen.

Vor seinem Einstieg bei Berylls war Peter unter anderem für Booz & Company und PwC Strategy als Mitglied der Geschäftsführung tätig. Er hält einen Diplomabschluss in Wirtschaftsingenieurwesen vom Karlsruher Institut für Technologie (KIT) und von der University of Technology Sydney (UTS).

Dr. Ralf Walker (1969) ist seit September 2021 als Partner bei Berylls by AlixPartners (ehemals Berylls Strategy Advisors) tätig, einer internationalen und auf die Automobilitätsindustrie spezialisierten Strategieberatung. Seine Expertisen liegen in den Bereichen Operations und Task-Forces.

Er berät seit 2008 Automobilhersteller und -lieferanten im globalen Kontext. Des Weiteren verfügt er über ein fundiertes Expertenwissen in den Bereichen Launch & Ramp up Management, Turnaround Management, Produktions- & Supply Chain-Optimierung, Lean Management sowie Strategieentwicklung & Footprint-Optimierung.

Vor seinem Einstieg bei Berylls Strategy Advisors war er unter anderem 18 Jahre bei PwC Strategy&, Booz & Co, Management Engineers und dem Fraunhofer IPT sowie 5 Jahre bei GKN als Leiter des europäischen Teams und Mitglied des globalen Teams zur Einführung von Lean- und Business Excellence-Prinzipien, Produktionsleiter und Leiter Industrial Engineering tätig.

Er studierte an der RWTH Aachen Maschinenbau und promovierte am Fraunhofer IPT in Aachen.

Christian Grimmelt (1985) ist seit Februar 2021 fester Bestandteil des Berylls by AlixPartners (ehemals Berylls Strategy Advisors) Teams. Zuvor hat er bereits umfangreiche Berufserfahrung in Topmanagementberatungen und in der Automobil-Zuliefererbranche gesammelt.

Während seiner Zeit bei dem weltweit größten Automobil-Zulieferer hat er den Aufbau einer Zentraleinheit zur Optimierung des weltweiten Logistik- und Produktionsnetzwerkes des Unternehmens vorangetrieben.

Christian Grimmelts Beratungsschwerpunkte sind die Themen Logistik- und Produktionsnetzwerkoptimierung, Einkauf und (digital) Operations inklusive Anlauf- und Turnaround-Management für OEMs und insbesondere Zulieferer.

Christian Grimmelt besitzt ein Diplom für Wirtschaftsingenieurwesen vom Karlsruher Institut für Technologie.

ESG

München, Juli 2022

nnovationen in der Batterieproduktion senken den Kostendruck auf Seite der Zulieferer. Gleichzeitig steigt der Nachhaltigkeitsdruck und damit der Bedarf an ESG Transparenz. Im Zuge der Einführung des Batteriepasses werden der Einsatz umweltschonender Produktionstechnologien und die Auswahl von Produktionsstandorten mit hohem Grünstrompotenzial zu entscheidenden Wettbewerbsvorteilen für die Zulieferer.

Der Anteil der weltweit neuzugelassenen batterieelektrischen Fahrzeuge (BEVs) steigt kontinuierlich, sodass der Verbrennungsmotor im Pkw Neuwagengeschäft im Jahr 2050 komplett verdrängt sein wird. Dies bedeutet auch, dass der Bedarf an Traktionsbatterien für BEVs rasant zunehmend wird und abgedeckt werden muss. Dabei gibt es unterschiedliche Zellchemien, welche die Leistung, die Zusammensetzung und den Aufbau einer Batterie bestimmen. Die heute gängigste ist die Lithium-Ionen-Batterie, welche Anfang der 1990er Jahre zum ersten Mal von Sony kommerziell eingesetzt wurde und seit einigen Jahren auch ihren Platz im Pkw gefunden hat. Um der wachsenden Nachfrage an Batterien für BEVs nachzukommen, werden weltweit die Produktionskapazitäten für Batteriezellen ausgebaut, wobei sich Deutschland innerhalb der EU zu einem zentralen Batterieproduktionsstandort entwickeln wird. Bis zum Ende des Jahrzehnts werden in Europa Produktionskapazitäten von über 1.300 GWh pro Jahr geschaffen, davon über 35% in Deutschland.

Als Herzstück des BEVs bestimmt die Batterie Reichweite, Fahrzeuggewicht und insbesondere auch die Herstellkosten. Bei einem Durchschnittspreis von etwa 123 EUR/kWh (Stand 2021) entfallen etwa ein Drittel der Kosten eines BEVs auf die Batterie. Es wird erwartet, dass der Preis bis 2028 um etwa 32% zurückgehen wird, womit die für Kostenparität zum Verbrennungsmotor relevante Grenze von 100 USD/kWh bzw. 94 EUR/kWh deutlich unterschritten wird. Grund dafür sind zu erwartenden Weiterentwicklungen im Bereich der Zellchemie, des Zell- und Batteriedesigns sowie in der Produktion (siehe Abbildung 1).

In der Zellchemie werden trotz weiterhin hoher Rohstoffpreise Materialkosteneinsparungen insbesondere auf der Kathodenseite erreicht werden können. Zum einen wird der Anteil an günstigeren LFP-Zellen (Lithium-Eisenphosphat) global steigen. Zum anderen werden derzeit schon NMC-Zellen (Nickel-Mangan-Cobalt) mit einem höheren Nickel-Anteil entwickelt (NMC 811 bzw. 955), die in Folge nicht nur weniger teures Kobalt benötigen, sondern auch eine höhere Energiedichte aufweisen und somit auch die Kosten pro kWh deutlich senken. Das zu erwartende Einsparungspotenzial wird konservativ mit bis zu 4% abgeschätzt.

Angestrebte Vereinfachungen und Vergrößerungen des Zelldesigns ermöglichen auch den Einsatz eines vereinfachten Batteriekonzepts, wodurch der Produktionsprozess verkürzt und der Materialeinsatz reduziert wird. Des Weiteren ermöglicht die sogenannte Cell-to-Pack-Architektur (CTP) auf den Zwischenschritt der Modulassemblierung vollständig zu verzichten. Insgesamt werden durch ein optimiertes Zell- und Batteriedesign Einsparungen von bis zu 15% prognostiziert.

Weitere Potenziale zur Senkung des Batteriepreises werden bis 2028 im Bereich der Produktion umgesetzt sein. Innovationen im Bereich der Trockenbeschichtung sowie die Optimierung von Trockenräumen und des Formierungsprozesses werden den Energiebedarf um bis zu ein Viertel reduzieren und damit nicht nur die Kosten, sondern auch die Nachhaltigkeit in der Produktion von Batterien positiv beeinflussen. Die zunehmende Automatisierung ermöglicht zudem Skaleneffekte, während die Investitionen in Maschinen und Anlagen durch eine zunehmende Standardisierung sinken werden. Ebenfalls werden Lerneffekte in der Produktion dazu führen, dass die aktuell hohen Ausschussraten weiter reduziert werden können. Bis 2028 sind hier Preisreduktionen von bis 13% zu erwarten.

Abbildung 1: Preisentwicklung Batteriepaket

In Summe lassen die zu erwartenden Innovationen und Optimierungen in der Batterieproduktion wenig Zweifel daran, dass die Preise für Batterien trotz Rohstoff- und Komponentenknappheit fallen werden. Damit wird der heute vorherrschende Kostendruck immer weniger die Einkaufskriterien der Automobilhersteller bestimmen. Zunehmend rücken allerdings Nachhaltigkeitskriterien in den Fokus des Beschaffungsprozesses. Kosten- und Nachhaltigkeitsoptimierung werden bei der Batterie der Zukunft zu gleichgewichteten Zieldimensionen. Die genannten Innovationen zur Einsparung der eingesetzten Energie sind somit nicht nur aus der Kostenperspektive relevant. Durch die mit der Energieeinsparung einhergehende Reduktion des CO2-Fußabdrucks sind sie auch von großer Bedeutung vor dem Hintergrund, dass Nachhaltigkeit zukünftig eines der ausschlaggebenden Beschaffungskriterium im Einkauf der Automobilhersteller sein wird.

Die Definition des Nachhaltigkeitsbegriffs erfolgt in erster Linie über ESG Kriterien, wobei mit dem CO2-Fußabdruck der Umwelt-Aspekt und damit das E für „Environment“ im Vordergrund steht. Mit 42 kWh eingesetzter Energie pro kWh Batteriekapazität allein in der Zellfertigung ist die Batterieherstellung sehr energieintensiv. Der CO2-Fokus bei den ESG Kriterien und damit bei der Beschaffung ist daher für Batteriezulieferer besonders kritisch.

Je nach Quelle der Produktionsenergie steht die Batterie für 30-50% der Emissionen in der CO2 Bilanz bei der Herstellung von BEVs. Rund 19 kg CO2-Äquivalente pro produzierter kWh Batteriekapazität werden in der Zellproduktion verursacht, wenn mit einem Strommix produziert wird, der zum Großteil aus Kohleverstromung besteht, wie es beispielsweise in Polen der Fall ist. In Deutschland haben erneuerbare Energien einen Anteil von 45% am Strommix. Hierdurch kann der CO2-Fußabdruck auf 10 kg CO2-eq/kWh reduziert werden. Wenn z.B. in Schweden produziert wird, wo der Anteil erneuerbarer Energien am Strommix mit 62% noch höher ist, kann ein Wert von 4,5 kg CO2-eq/kWh erreicht werden.

Um den CO2-Fußabdruck in ihren Lieferketten zu reduzieren, fordern die meisten Automobilhersteller von den Batterieherstellern bereits die Nutzung eines Strommixes mit einem möglichst hohen Anteil erneuerbarer Energien. Die Verfügbarkeit von Grünstrom wird somit zu einem entscheidenden Standortfaktor für die gesamte Zuliefererindustrie. Die jüngste Ansiedlung von Northvolt in Schleswig-Holstein, bei der das Grünstrompotenzial nach eigenen Angaben ein Hauptentscheidungskriterium war, bestätigt diesen Trend. Neben der Nutzung von Ökostrom definieren viele Automobilhersteller Quoten für den Einsatz von recyceltem Primärmaterial für ihre Batteriezulieferer. So spart der Einsatz von recyceltem Aluminium als Sekundärmaterial ca. 95% der Produktionsenergie im Vergleich zu Aluminium als Primärmaterial.

In der Gesamtschau sind die ESG Vorgaben der Automobilhersteller in Richtung der Batteriehersteller bislang weder einheitlich definiert noch besonders streng und lassen damit viel Spielraum für eine Verschärfung. Ein Grund dafür ist beispielsweise die mangelnde Nachhaltigkeitstransparenz in den Lieferketten.

Für die Zukunft ist zu erwarten, dass der Nachhaltigkeitsdruck auf die Automobilhersteller und damit auch auf die Lieferketten weiter steigen wird. Denn nachhaltig arbeitende Unternehmen verschaffen sich auch wirtschaftliche Vorteile, bspw. durch den Einsatz erneuerbarer Energien. Dass fossile Energieträger nicht nur klimaschädlich, sondern auch ein relevanter Kostentreiber sind, zeigen derzeit die Unruhen in Osteuropa. Für eine 100 kWh Batterie betrugen 2021 die Kosten für Gas in der Zellfertigung durchschnittlich 130 EUR, aktuell liegen diese Kosten bei rund 280 EUR. Eine Elektrifizierung der Produktion bei gleichzeitiger grüner Eigenstromproduktion wirkt sich also nicht nur positiv auf den CO2-Fußabdruck, sondern auch auf die Produktionskosten aus.

Zahlreiche Automobilhersteller haben bereits öffentliche Selbstverpflichtungen zur Emissionsreduktion kommuniziert. Überwiegend streben die Hersteller in Schritten bis 2050 eine vollständige CO2-Neutralität an (siehe Abbildung 2).

Abbildung 2: CO2 -Emissionsreduktionsziele der Automobilhersteller

Damit der Wandel hin zu einer nachhaltigen Wertschöpfungskette funktionieren kann und Unternehmen ihre ESG Bemühungen glaubhaft kommunizieren können, braucht es wirksame, transparenzschaffende Methoden. Aktuell ist es nicht nur für Verbraucher schwierig, den Lebenszyklus einer Batterie nachzuvollziehen – auch für Hersteller ist es eine Herausforderung, ESG-relevante Daten in der Lieferkette zu erheben. Mit einer neuen Batterieverordnung will die EU die teils noch unkonkreten ESG Anforderungen verschärfen und tiefgreifende Kontroll- und Regulierungsmechanismen auf dem Batteriemarkt einführen.

Dazu soll ab 2026 ein „Batteriepass“ als verpflichtendes digitales Dokument durch die europäische Kommission eingeführt werden. Er verfolgt die Ziele, Transparenz in der Lieferkette von Batterien zu schaffen, deren Lebenszyklus durch Second Life Anwendungen zu verlängern und Recycling zu vereinfachen sowie einen Rahmen für Benchmarking und Marktregulierung zu entwickeln. Die Regelung nimmt Inverkehrbringer von allen Batterien ab 2 kWh auf dem europäischen Markt in die Pflicht, ESG-relevante Informationen öffentlich zugänglich zu machen. Dies gilt sowohl für einzelne Batterien als auch für im Fahrzeug verbaute Batterien. Dieser digitale Produktpass soll eine Berichterstattungs- und Kontrollfunktion erfüllen und Informationen zur ESG Performance, Leistung und Haltbarkeit der Batterie, sowie Angaben zu Hersteller und Zellchemie enthalten. Gemessen wird die ESG Performance am CO2-Fußabdruck, dem Rezyklatanteil der Rohstoffe und Informationen über die Einhaltung von Menschenrechten, insbesondere beim Sourcing der Rohstoffe.

Ab 2024 soll bereits eine Deklarierungspflicht des CO2-Fußabdrucks einer Batterie gelten. Im Zuge der geplanten Einführung des Batteriepasses wird die Deklarierung mit einer Kategorisierung des CO2-Fußabdrucks erweitert und ab 2027 mit einem EU-weiten Grenzwert weiter reglementiert. Zu beachten ist, dass die Möglichkeit zur Klimakompensation mit Ausgleichsprojekten nach der Verordnung zukünftig nicht mehr zulässig ist, sodass Produkte nicht als klimaneutral deklariert werden können, bei deren Herstellung Emissionen entstanden sind.

Mit dem Batteriepass wird damit eine einheitliche Grundlage für ein Benchmarking und ein Gütesiegel geschaffen, welches Minimalstandards für Nachhaltigkeit in der Batterieproduktion definiert. Dadurch werden Die konkrete Ausarbeitung seitens der EU für solche Gütekategorien und Grenzwerte des CO2-Fußabdrucks steht jedoch noch aus. Die Weichenstellung für einen nachhaltigen Batteriemarkt liegt nun bei der europäischen Kommission, womit sie jetzt die Chance hat zu demonstrieren, wie ernst sie es mit dem Klimaschutz meint.

Für die Automobilindustrie bedeutet das konkret, dass im Zuge der Einführung des Batteriepasses die Automobilhersteller Daten zur ESG Performance in Produktion und Lieferkette erheben und veröffentlichen müssen. Durch diese Transparenz wird der Wettbewerbsfaktor Nachhaltigkeit für Kunden ähnlich greifbar und vergleichbar wie der Faktor Preis. Die Nachhaltigkeitsanstrengungen in der Industrie werden dadurch weiter befeuert. Hersteller und Zulieferer sind also gut beraten, sich bereits jetzt auf die Änderungen einzustellen, indem sie relevante Daten erheben, Einsparpotenziale erkennen und umsetzen, sowie Lieferanten eingehend nach ESG Kriterien bewerten.

Das Signal an die Industrie ist klar: Ein geringer CO2-Fußabdruck von Komponenten und in der eigenen Produktion wird sich zu einem entscheidenden Wettbewerbsvorteil entwickeln. Die großen Stellhebel sind neben der Standortwahl die Produktionstechnik und -technologie. Ein hoher Anteil erneuerbarer Energien am Standort, die Auslegung der Anlagen und der Einsatz innovativer Technologien können den CO2-Fußabdruck der Batterieproduktion signifikant reduzieren.

Bereiche, die derzeit noch Potential für Start-ups bieten, sind Feldüberwachung von Batterien und Produktion sowie das Schließen des Materialkreislaufs. In diesen Bereichen findet Künstliche Intelligenz vermehrt Einsatz, die hierdurch zur Qualitätsabsicherung in Feld und Produktion beiträgt und somit gezielt ungelöste Herausforderungen nutzt, um nachhaltigen Kundennutzen zu schaffen. Ein Beispiel hierfür ist Start-up Accure Battery Intelligence aus Aachen.

Bleibt nun die Frage: Welche Optionen haben die etablierten Zulieferer? Der Kampf um immer größere Produktionsvolumina ist in vollem Gange. Bei einer strategischen Neuausrichtung auf die Batterieindustrie im Bereich Automotive ist es hier kaum mehr möglich Fuß zu fassen. Die Marktanteile verteilen sich auf mittlerweile eingeschwungene Spieler. Ähnlich wie für die jungen Start-ups gilt es für die konventionellen Zulieferer sich auf die Randbereiche zu fokussieren und hier gezielt Kompetenzen aufzubauen, die das Ökosystem Batterie befeuern und Probleme in Wertstrom und Feld lösen – entweder durch eigene Kraft oder den Zukauf von außen.

Dr. Alexander Timmer (1981) ist seit Mai 2021 als Partner bei Berylls by AlixPartners (ehemals Berylls Strategy Advisors) tätig, einer internationalen und auf die Automobilitätsindustrie spezialisierten Strategieberatung. Er ist Experte für Markteintritts- und Wachstumsstrategien, M&A und kann auf eine langjährige Erfahrung im Operations-Umfeld zurückschauen. Dr. Alexander Timmer berät seit 2012 Automobilhersteller und -zulieferer im globalen Kontext. Er verfügt über ein fundiertes Expertenwissen in den Bereichen Portfolioplanung, Entwicklung und Produktion. Zu seinen weiteren fachlichen Schwerpunkten zählen unter anderem Digitalisierung und der Themenkomplex rund um die Elektromobilität.

Vor seinem Einstieg bei Berylls Strategy Advisors war er unter anderem für Booz & Company und PwC Strategy& als Mitglied der Geschäftsführung in Nordamerika, Asien und Europa tätig.

Im Anschluss an sein Maschinenbaustudium an der RWTH Aachen und der Chalmers University in Göteborg promovierte er im Bereich der Fertigungstechnologien am Werkzeugmaschinenlabor der RWTH Aachen.

Peter unterstützt Unternehmen bei komplexen strategischen und operativen Herausforderungen in der Automobilindustrie. Er ist Experte für Operations und kann auf eine langjährige Erfahrung im Transformations-Umfeld blicken. Seine fachlichen Schwerpunkte liegen in den Bereichen Entwicklung, Industrialisierung und Produktion. Zusätzlich verantwortet Peter die digitale Task Force Lösung von Berylls Digital Ventures – elyvate.

Peter leitet zudem das Nachhaltigkeit Service Offering bei Berylls by AlixPartners (ehemals Berylls Strategy Advisors). Dabei unterstützt er Klienten nachhaltige Geschäftsmodelle in der Automobilindustrie zu entwickeln und umzusetzen.

Vor seinem Einstieg bei Berylls war Peter unter anderem für Booz & Company und PwC Strategy als Mitglied der Geschäftsführung tätig. Er hält einen Diplomabschluss in Wirtschaftsingenieurwesen vom Karlsruher Institut für Technologie (KIT) und von der University of Technology Sydney (UTS).

Digitalisierung

München, Juni 2022

erzeit erleben wir weltweit eine Aufbruchsstimmung weg von konventionellen Verbrennungsmotoren hinzu surrenden batterieelektrischen Fahrzeugen.

Der Anstieg der Neuzulassungen belegt diesen Trend und spricht eine deutliche Sprache: Während die Anzahl der weltweiten Neuzulassungen über alle Antriebsformen hinweg bis 2030 um 5% zunehmen wird, verliert der traditionelle Verbrennungsmotor signifikant Anteile. Die Neuzulassungen für batterieelektrische Fahrzeuge werden im weltweiten Durchschnitt aller Voraussicht nach mit über 30% zulegen können. Fundamentaler Baustein und Voraussetzung für dieses Wachstum ist die Verfügbarkeit von ausreichend Batteriezellen.

Im Jahr 2021 lag die jährliche Produktionskapazität von Lithiumionen-Batterien in den USA, Europa und China in Summe knapp unter 700 GWh. Für 2030 wird in diesen Regionen mit einem jährlichen Bedarf von bis zu 2.600 GWh gerechnet, was zur Deckung eine jährliche Steigerung der Produktionskapazitäten von 16% erfordern würde. Das schnelle Wachstum des Batteriezellbedarfs und der damit einhergehenden Produktionskapazitäten stellt die Zuliefererindustrie vor zentrale Fragen: Welche Strukturen und Geschäftsmodelle werden diesen Trend ermöglichen? Schaffen es die etablierten Marktteilnehmer auf den Trend schnell und innovativ zu reagieren – oder werden andere, neue Marktteilnehmer die sich auftuende Lücke nutzen, bevor die bestehenden Zulieferer sie schließen können?

Auch wenn viele etablierte Zulieferer diverse Aktivitäten unternommen haben, ist in den letzten 10 Jahren ein wahrer Hype um Start-ups im Kontext Batterietechnologie und -produktion zu beobachten. Von 700 Start-ups, die im Kontext Batterie identifiziert und die seit 2010 gegründet wurden, haben allein 279 Start-ups einen Bezug zur Automobilindustrie. Neben dem großen Markpotenzial und dem Hype um die Elektromobilität sind die niedrigen Zinsen am Kapitalmarkt als Treiber dieser Entwicklung nicht zu vernachlässigen. Mit Blick auf die analysierten Start-ups fand diese Entwicklung den Höhepunkt in den Jahren 2016 und 2017 und hat sich seither verlangsamt. Über die Jahre betrachtet, stammt der Großteil der Start-ups aus Nord-, Mittel und Südamerika, auch wenn sich mittlerweile große Firmen aus anderen Regionen besonders im Bereich der Zellproduktion erfolgreich etablieren konnten. Der chinesische Zulieferer CATL steht Pate für diese Entwicklung. 2011 als Start-up gegründet, konnte CATL den Umsatz seit 2019 auf stolze 18,1 Mrd. EUR im Jahr 2021 verdreifachen.

Abbildung 1: Batterie Start-ups mit Automobilbezug nach Gründungsjahr und Region (Anzahl)

Betrachtet man die Finanzierung dieser Start-ups, so lässt sich insbesondere in den letzten Jahren ein Trend hin zu großen Finanzierungsrunden feststellen. Von über 200 analysierten Finanzierungsrunden der betrachteten Start-ups entfallen allein 53 auf das Jahr 2021 mit einem durchschnittlichen Volumen von 119 Mio. Euro. Seit 2020 hat sich dieser Wert versechsfacht und die gesamte jährliche Finanzierung der betrachteten Start-ups ist von 900 Mio. Euro auf über 6 Mrd. Euro sogar um das Siebenfache gestiegen. Große Finanzierungsvolumen sind insbesondere bei den investitionsintensiven Batteriezellenherstellern zu finden. Das erhaltene Kapital ist notwendig, um die Produktionskapazitäten entsprechend der schnell steigenden Nachfrage der Automobilhersteller auszubauen.

Abbildung 2: Start-up Finanzierung vor öffentlicher Erstsmission nach Jahren [in Mio. EUR]

Mit zunehmender Größe der Batteriehersteller wird es nun schwieriger für neue Start-ups Fuß zu fassen: Sie scheinen ihr Glück in neuen und anderen Segmenten der Wertschöpfungskette zu suchen. Entsprechend ist zu erkennen, dass bereits in den letzten Jahren Start-ups nicht nur in der klassischen Batterieproduktion, sondern auch in Bereichen wie Recycling und Wiederaufbereitung (Remanufacturing) sowie Dienstleistungen gegründet wurden. Sowohl die absolute Anzahl als auch der Anteil der Start-ups im Bereich der Batterieproduktion sind in den letzten drei Jahren rückläufig.

Abbildung 3: Start-ups nach Gründungsjahr [Anzahl] und Wertschöpfungsstufe [Anteil]

Bereiche, die derzeit noch Potential für Start-ups bieten, sind Feldüberwachung von Batterien und Produktion sowie das Schließen des Materialkreislaufs. In diesen Bereichen findet Künstliche Intelligenz vermehrt Einsatz, die hierdurch zur Qualitätsabsicherung in Feld und Produktion beiträgt und somit gezielt ungelöste Herausforderungen nutzt, um nachhaltigen Kundennutzen zu schaffen. Ein Beispiel hierfür ist Start-up Accure Battery Intelligence aus Aachen.

Bleibt nun die Frage: Welche Optionen haben die etablierten Zulieferer? Der Kampf um immer größere Produktionsvolumina ist in vollem Gange. Bei einer strategischen Neuausrichtung auf die Batterieindustrie im Bereich Automotive ist es hier kaum mehr möglich Fuß zu fassen. Die Marktanteile verteilen sich auf mittlerweile eingeschwungene Spieler. Ähnlich wie für die jungen Start-ups gilt es für die konventionellen Zulieferer sich auf die Randbereiche zu fokussieren und hier gezielt Kompetenzen aufzubauen, die das Ökosystem Batterie befeuern und Probleme in Wertstrom und Feld lösen – entweder durch eigene Kraft oder den Zukauf von außen.

Fritz Metzger ist seit Februar 2021 bei Berylls by AlixPartners (ehemals Berylls Strategy Advisors) tätig, einer internationalen und auf die Automobilitätsindustrie spezialisierten Strategieberatung. Er ist Experte für Automotive Operations.

Seit 2011 fokussiert er dabei strategische Ausrichtung und Effizienzsteigerung der Operations von Automobilherstellern und -zulieferern. Zudem berät er das Top Management in kritischen Situationen, dazu gehören Task Forces im Rahmen der Entwicklung und Industrialisierung, Verlagerungen und die Restrukturierung von Werken und kompletten Zulieferern. Die Herausforderungen der E-Mobilität sind dabei stets im Blickfeld.

Vor seiner Zeit bei Berylls war er als Direktor bei internationalen Strategieberater PwC Strategy& tätig, sowie als Vertriebs- und Projektleiter bei einem mittelständischen Zulieferer und Maschinenbauer.

Fritz Metzger ist ausgebildeter Wirtschaftsingenieur mit einem Abschluss von der ESB Business School Reutlingen und hat einen MBA an der Universität Salzburg absolviert.